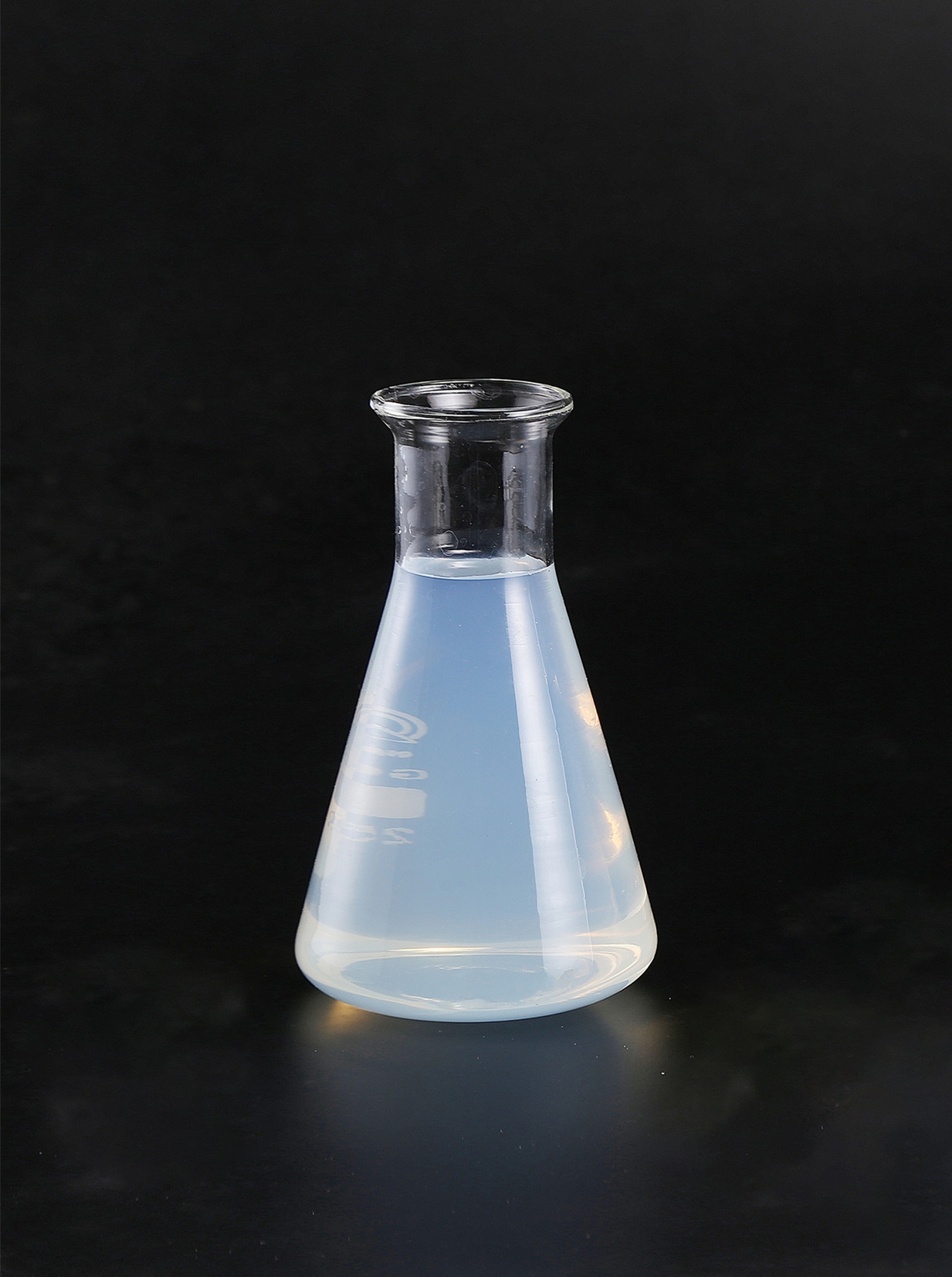

硅溶胶又称硅酸溶胶,分子式为SiO?·xH?O,是一种硅酸多分子聚合物形成的胶体溶液,聚合物的微粒通常在7~20nm,如果使用特殊加工工艺也可以制得更大粒径的硅溶胶。硅溶胶聚合物微粒不但能在水中分散,也可以在有机溶剂中分散。硅溶胶的失水温度范围宽,失水不仅不会破坏其结合强度,还会使其三维结构更加稳定,产生更高的结合强度。

硅溶胶做耐火材料结合剂时,烧结后可赋予材料陶瓷凝聚结合,这克服了水泥结合耐火材料中温强度偏低的致命弱点。硅溶胶作为耐火浇注料结合剂的原理是基于溶胶-凝胶技术,硅溶胶分布于耐火材料颗粒表面,在颗粒周围形成凝胶,在此过程中颗粒表面上的羟基凝固脱除水分,形成Si-O-Si结合,使耐火材料在施工养护过程中产生强度。施工体干燥后,凝胶把骨料结合在一起形成骨架,提供强度。

1、硅溶胶在压入泥浆中的应用

为了追求高炉炼铁的高效化与长寿化,压入泥浆在我国高炉炉体快速修补技术中已经得到推广应用。但目前应用较为广泛的是采用有机树脂及焦油作结合剂的压入泥浆,这类泥浆很难固化,受热时还产生大量苯并芘类有害气体,且材料收缩较大,体积稳定性差。

因此,近几年开始选用硅溶胶作为压入料的结合剂。经过试验研究证实:硅溶胶结合的压入泥浆经1200℃*3h高温处理后的收缩率远小于树脂结合压入泥浆的。而且110℃干燥后的硅溶胶结合压入泥浆试样在经过近100次的1100℃水冷热震试验后,基本没有出现裂纹,此时的耐压强度超过80MPa,热展后强度保持率超过80%。这主要是因为硅溶胶中纳米SiO?在压入泥浆的基质中产生莫来石化反应,提高了材料的抗热震性。

而树脂结合压入泥浆试样经过10次左右的热震后就完全开裂了,这是由于这类压入泥浆在1100℃时基质尚未形成陶瓷结合,而在低温下能产生结合强度的树脂在加热到I100℃时已经被烧掉,并且在烧失过程中形成气体而使材料内部结构呈疏松状,导致材料结合强度下降,当材料受急冷急热变化时,材料内部产生的热应力超过材料自身的结合强度,就产生了开裂或剥落。

由此证实,硅溶胶结合的压入料在性能上要比树脂结合的好得多。而且硅溶胶结合的压入料从生产、施工到应用,对环境没有污染,对施工工人的身体健康没有危害,所以硅溶胶结合的压入泥浆是一种环保型材料。这种硅溶胶结合压入料已成功应用于钢厂高炉的炉壁和高炉和热风炉围管的维修。实际应用结果表明,硅溶胶结合的压入料不仅具有较好的施工性能和使用性能,而且还是一种无污染的环保型压入泥浆。

2、硅溶胶在铝碳化硅质浇注料中的应用

宝钢曾提出了“铁水连续处理”的概念,在出铁沟内连续进行脱硫脱磷和脱硅“三脱"处理,从而使铁水预处理工艺更加高效、简约、节能。但是,“三脱"使用的材料及反应后所形成的炉渣对耐火材料产生强烈的侵蚀作用,造成材料损毁过快,严重影响了材料的使用寿命。因此,提高出铁场系统用Al?O?-SiC质材料的抗侵蚀性能就尤为重要。

与水泥结合的浇注料相比,硅溶胶结合的浇注料具有更优异的物理性能和高温性能,特别是其体积稳定性好,抗爆裂、抗剥落,可以在相对较高的温度下施工,可以快速烘烤及投入使用,缩短了施工周期,提高了生产效率。这主要是因为硅溶胶结合剂中存在气孔,提高了材料的透气性,所以可以在较高的温度下施工及快速干燥。与水泥结合Al?O?-SiC质浇注料相比,其养护和干燥、烘烤时间可缩短一半以上。

硅溶胶用于Al?O?-SiC质浇注料中,可明显提高耐火材料的抗渣侵蚀性能。使用硅溶胶取代纯铝酸钙水泥作结合剂,可增强Al?O?-SiC浇注料在热处理后的抗折强度和耐压强度,并且硅溶胶的加入有利于降低SiAION相的生成温度,并形成性能良好的β-SiAION相,从而提高了浇注料的强度。

从浇注料的使用效果来看,硅溶胶结合的Al?O?-SiC质浇注料在高炉出铁沟、鱼雷罐、混铁炉、铁水包等炼铁领域高温窑炉中都得到应用,其施工性能和耐用性均好于非溶胶结合的同类浇注料。2014年,硅溶胶结合Al?O?-SiC-C浇注料在某钢厂5250m?高炉出铁沟上应用,一次通铁量超过25万t,比原来使用非硅溶胶结合Al?O?-SiC-C质浇注料的20万t通铁量相比提高了25%。

上一篇:淮安抗蚀性与耐剥落性兼备的镁铬砖

下一篇:淮安电熔镁砂的应用用途有哪些呢?